「大川のツヤはちょっと違うぞ」

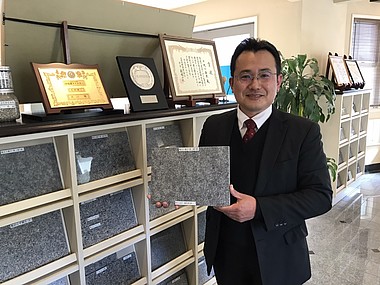

多くの目利きに好まれ、高く評価されている㈱大川石材様(代表取締役 大川弘展(おおかわひろのぶ)様)の庵治石(あじいし)。「ただ石質がいいというだけではなくて、石質を活かした研磨加工技術が大切なんです」と語る大川社長。時には研磨した表面の凹凸ピンホールを顕微鏡で拡大して、筋残りや焼け具合、色味具合まで確認する。そうした大川社長の品質への強い探究心が最高のツヤを生み出しています。

最高級の墓石として知られる銘石「庵治石」は、穏やかな瀬戸内の海に囲まれた、香川県高松市牟礼町、庵治町にまたがりそびえる霊峰五剣山の麓で、採石されている最高級品質の花崗岩です。庵治石は平安時代から使用されはじめ、安土・桃山時代には京都男山の石清水八幡宮再建に使用されるなど歴史も古く、時代を超えてその美しさと永年の風雨にも耐え忍ぶ耐久性から人々に愛されてきました。

大川石材様は庵治石の魅力を最大限に引き出す研磨加工技術を極めながらも、よりよい品質を求めて日々研究を重ねておられます。

研磨にこだわりを持つ大川石材となったきっかけを教えてください

昭和12年に祖父が加工したお墓との出会いがきっかけです。祖父の時代は砥石を使って手作業で磨いていました。「〇〇家之お墓」となっている一面だけでも磨くのに1ケ月かかるだけでなく、研磨加工する職人技能の差が仕上がりに大きく影響します。

その墓石は祖父が任された初めての仕事で、きっと一生懸命磨いたのだと思います。光沢計で計測すると、70年経過しているにもかかわらず光沢度81を示しました。光沢度81は海外で加工した新品の石と同程度になります。

次に私(大川社長)自身が18歳の時に研磨加工したお墓を確認しに行ったところ、平成初期に建てたにもかかわらず、光沢度は60~70台でした。作業当時は満足な仕上がりだったはずなのに、20年経過して光沢度が大きく下がっていることにものすごく衝撃を受け、自分の手掛けた仕事に情けなさと、同時に祖父が遺してくれた素晴らしい仕事に誇りを感じました。

昔ながらの磨きがなぜこんなにツヤが残っているのか当時はわからず、磨き方も教えてもらった方法しかないと思っていました。しかし、こんなにも差があるのは何か違うはずだと考え、そこから研磨加工の研究を始めました。

県の公設試験場でキセノンウェザーメータを使った耐候性試験を実施した際、いろいろな磨き方をしたサンプル研磨ピースを入れて試験をしたことがあります。サンプルのうち祖父時代の方式に近い工具を使って磨いたものは光沢度が落ちませんでした。最高で光沢度98のものは耐候性試験2,000時間実施しても94の結果が得られました。一方で研磨改良前の磨き方をしたサンプルは光沢度90あったものが60台に落ちていたのです。これはまさしく昔磨いていた自分の磨き方だと痛感し、研磨加工を変えたいとのおもいがいっそう強くなりました。

祖父の時代とはまず工具が違うことから、研磨加工中の表面温度が仕上がりに影響するのではないかと考えました。研磨というのはダイヤモンド研磨の細かさの番手を#80/#200/#400と変えて何工程も経て磨いていきます。

現在、大川石材では9枚の研磨材を使用していますが、研磨改良前は6枚で、バフがけで熱を加えていました。そうして加工した石がすぐに劣化していたことから、熱が加工面に影響するのではないかと気づきました。

花崗岩は風化に強いので、墓石に適していますが、実は熱に弱く、硬いが、火にかけると簡単に割れてしまいます。石に熱を加えるというのは素材を傷めることになるので絶対よくないこと。熱によって結晶(石英、長石、黒雲母)を傷め、目に見えないヒビや傷になります。ただ作業するなかではある程度熱をもたせないと光沢がでないため、絶妙な作業が必要になります。

さらに下地にも着目しました。キメの細かい肌にお化粧がのりやすいように、研磨加工においても下地がどれだけきれいかが耐久性にも影響します。試行錯誤の末、祖父の時代の磨き方ができる現代版工具を使って丁寧に磨いていくことにしました。そのうえで光沢計を使った最終確認をし、平均値(各面5か所測定)94以上でないと出荷しないことを大川石材の標準仕様としました。

光沢計は仕上がりの品質を確認するうえで、1工程ずつ品質を確認できて重宝しています。光沢計を採用するまでは、職人感覚で水銀灯の明かりを反射させて、これくらい光っていればOK、ぼやっとしていればツヤが悪いと判断していました。職人の経験値と感覚で判断していたことが、光沢計で数値化することですごくわかりやすくなりました。研磨工程を改善するにあたり、光沢計の測定数値を参考に、工程毎に研磨方法をいろいろ試しました。努力したら努力しただけ結果として数値が上がる、そのことが励みになりどんどん改良することができました。

工具の調子が悪いと仕上がりが悪くなるので、中間工程で不具合を見つけるために光沢計を使うこともあります。石材の平面加工は自動工程で、8~9種類の工具が自動で切り替わって研磨します。例えば1,500番粒度の工程であれば普通は光沢度70程度ないとだめ。それが光沢計で光沢度70ないと1,500番の前か1,500番の今の調子が悪いという判断ができます。

ただ、そこ(1,500番)より下は数字が出ませんから、職人の目視による判断が重要になります。工具に不具合があると引っ掻き傷が残るのでそういうのを視認して様子をみます。あるいは砥ぎ汁を見る。真水を流して湿式で研磨をするが、切れが悪いと石粉が混ざらずきれいな透明な水になる。切れている、仕事をしてくれている工具は濁った水になるので、そういうのを見たりする。砥ぎ汁の色などによってもわかってきます。また、光沢計を使って数字化することで一般消費者にも高品質の石と安価な石との違いを目で見てご理解いただけるきっかけにもなりました。

挑戦されつづけ技術を確立されたようにお見うけしますが、今後チャレンジされたいことは?

石材加工はほぼ手作業で行うため、均一な曲面加工を確立するのに10年かかりました。どうやったらうまく加工できるかというアイディアが10個浮かんでも、試してみたら全てうまくいかない、または9個が駄目でやっと1個が次につながるかな…という連続でした。

また、鉄工所にいって、こういう(加工)ことがしたいからこんな先端工具を作って欲しいとお願いして、やっとできるようになったという経験もあります。そうした経験が職人にとっての財産だと思います。どこにでも売っている道具でみんなができることを同じようにやっても、それはみんな(誰でも)ができること。それじゃあやっぱり並の職人に終わってしまいます。

庵治石は加工が特に難しいため、職人が「石と会話ができること」も大切です。石にも木と一緒で目があります。石を見れば(山にあったときに)この方向が南北だ、とか東西だ、これが水平方向だというのがわかるのです。これがわからないと切り出しできないし、墓石もつくれません。

石は天然の材料なので切ってみないと状態がわかりません。天然物は何年経っても、「あー!」ということが多く、いまだに勉強の毎日です。

年数を経た石を見れば見るほど、ツヤの劣化、ヒビ割れ、強度など、物理的にも力学的にも正直にはっきりと出てきますし、石材加工に終わりはありません。できないことはまだたくさんあって、むしろこれで終わりと思ったら伸びないと思っています。

\石材加工工程の品質管理にHORIBAのハンディ光沢計 グロスチェッカIG-340が活躍しています。/