Axit sunfuric là một trong những hóa chất được sản xuất nhiều nhất và quan trọng nhất. Nó được ứng dụng rộng rãi trong các ngành công nghiệp và quy trình khác nhau như sản xuất hóa chất công nghiệp (phân bón, chất tẩy rửa, bột màu, máy nhuộm), sản xuất pin, quy trình luyện kim, lọc dầu mỏ, nhuộm và công nghiệp dệt may, sản xuất chất nổ, công nghiệp bán dẫn, sử dụng trong phòng thí nghiệm và hóa học phân tích, trong số những người khác. Có các quy trình sản xuất axit sunfuric khác nhau: phương pháp phòng chì, tiếp xúc đơn và phương pháp tiếp xúc kép. Phương pháp tiếp xúc kép hiện được ưa chuộng và được sử dụng rộng rãi nhất do tỷ lệ chuyển đổi lưu huỳnh trioxit thành axit sunfuric cao. Chuyển đổi cao cũng có nghĩa là ít dư lượng SO2hơn trong khí phát thải, giúp giảm phát thải SO2vào khí quyển và giảm thiểu ô nhiễm không khí xung quanh.

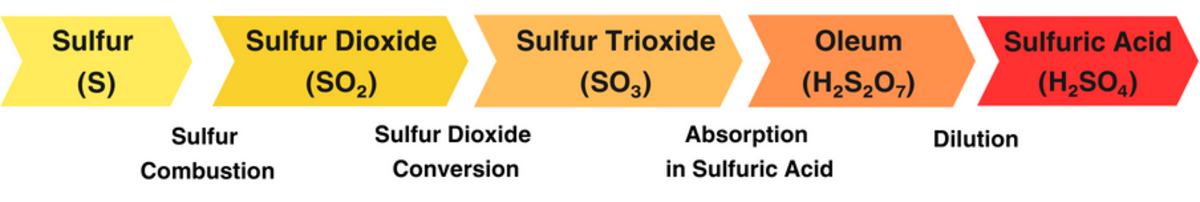

Việc sản xuất axit sunfuric là một quy trình nhiều bước, được biết đến rộng rãi là quy trình tiếp xúc hoặc quy trình sản xuất axit sunfuric. Quá trình này chuyển đổi lưu huỳnh điôxít (SO2) thành axit sunfuric (H2SO4). Nguyên liệu thô được sử dụng để sản xuất axit sunfuric bao gồm khí có chứa lưu huỳnh thu được bằng cách đốt lưu huỳnh nguyên tố, pyrit hoặc khí từ ngành luyện kim.

Có một số bước trong quá trình sản xuất axit sunfuric được giải thích dưới đây:

Bước 1: Đốt cháy lưu huỳnh

Trong trường hợp axit sunfuric được sản xuất từ nguyên tố lưu huỳnh, pyrit hoặc quặng sunfua kim loại làm nguyên liệu thô, quá trình bắt đầu bằng việc đốt cháy lưu huỳnh (S) để tạo ra lưu huỳnh điôxít (SO2).

S + O2 → SO2

Bước 2: Chuyển đổi lưu huỳnh đioxit

Trước khi đưa lưu huỳnh đioxit vào bộ chuyển đổi, nó trải qua quá trình xử lý sơ bộ để loại bỏ tạp chất. Đầu tiên, lưu huỳnh đioxit được xử lý trong tháp rửa để giảm nhiệt độ, sau đó được đưa qua máy lọc venturi để loại bỏ các hạt mịn. Sau đó, nó được dẫn đến tháp làm mát để hạ nhiệt độ xuống thấp hơn nữa và loại bỏ nước. Sau đó, nó đi qua bộ lọc sương mù để loại bỏ bất kỳ hạt mịn và sương mù nào còn sót lại.

Quá trình chuyển đổi lưu huỳnh đioxit và oxy thành lưu huỳnh trioxit phụ thuộc rất nhiều vào lượng oxy dư thừa. Do đó, axit sunfuric được pha loãng với không khí khô để cung cấp lượng không khí cần thiết cho phản ứng xúc tác. Bước xử lý cuối cùng trước khi vào quy trình tiếp xúc tại bộ chuyển đổi là tháp sấy, tại đây bất kỳ lượng nước còn lại nào cũng được loại bỏ khỏi khí lưu huỳnh đioxit.

Cuối cùng, lưu huỳnh điôxít tinh khiết được gửi đến bộ chuyển đổi cho quá trình tiếp xúc, trong đó nó được chuyển đổi thành lưu huỳnh trioxit (SO3) với sự có mặt của một chất xúc tác. Thông thường, chất xúc tác được sử dụng là vanadi pentoxide (V2O5) hoặc alumina (Al2O3).

2SO2 + O2 ⇌ 2SO3

Trạng thái cân bằng được đề cập ở trên rất nhạy cảm với nhiệt độ và lượng oxy dư thừa. Do đó, việc kiểm soát nồng độ SO2và O2sau quá trình xử lý là rất quan trọng để thiết lập các điều kiện tối ưu trước quá trình chuyển đổi.

Bước 3: Hấp thụ trong axit sunfuric

Lưu huỳnh trioxit (SO3) được hòa tan trong axit sunfuric đậm đặc (H2SO4), thường ở nồng độ 98-99%, để tạo ra axit sunfuric bốc khói, còn được gọi là oleum (H2S2O7). Oleum là hỗn hợp của axit sunfuric và lưu huỳnh trioxit. Điều cần thiết là phải duy trì kiểm soát chính xác nồng độ axit sunfuric trong tháp hấp thụ để ngăn ngừa các điều kiện lộn xộn. Trong điều kiện lộn xộn, quá trình hấp thụ có thể không diễn ra chính xác, nhấn mạnh tầm quan trọng của việc duy trì các điều kiện hoạt động tối ưu. Tùy thuộc vào quy trình sản xuất (hấp thụ đơn tiếp xúc đơn hoặc hấp thụ kép tiếp xúc kép), sự hấp thụ có thể xảy ra là một tháp đơn hoặc nhiều tháp hấp thụ.

SO3 + H2SO4 → H2S2O7 (oleum)

Bước 4: Pha loãng

Oleum được tạo ra trong tháp hấp thụ được pha loãng với nước để đạt được nồng độ axit sunfuric mong muốn. Pha loãng là bước quan trọng trong việc sản xuất axit sunfuric cấp thương mại, thường có nồng độ từ khoảng 93% đến 98%.

H2S2O7 + H2O → 2H2SO4

Bước 5: Làm mát và lưu trữ

axit sunfuric loãng sau đó được làm lạnh và chuyển vào bể chứa.

Trong trường hợp quá trình hấp thụ kép tiếp xúc kép, SO3được đưa vào axit sunfuric đậm đặc và tạo ra oleum trong tháp hấp thụ đầu tiên (trung gian). Trong khi đó, SO2không bị oxy hóa chuyển đến bộ chuyển đổi cho tiếp điểm thứ hai. Sau khi tiếp xúc, SO2và O2được chuyển đổi thành SO3và sau đó được dẫn đến tháp hấp thụ thứ hai (cuối cùng), nơi chúng được hấp thụ thành axit sunfuric đậm đặc (H2SO4) để tạo ra axit sunfuric bốc khói, hoặc oleum (H2S2O7).

Phương pháp tiếp xúc có hiệu quả cao và được sử dụng rộng rãi trong công nghiệp để sản xuất axit sunfuric quy mô lớn. Phương pháp tiếp xúc kép phần lớn đã được thay thế bằng phương pháp tiếp xúc đơn, tăng năng suất sản xuất axit sunfuric và thân thiện với môi trường hơn do tỉ lệ hấp thụ SO2cao hơn và giảm phát thải SO2. Do tính chất ăn mòn và nguy hiểm của sản xuất axit sunfuric, các biện pháp an toàn và kiểm soát môi trường là rất quan trọng.

Quy trình sản xuất axit sunfuric phải được kiểm soát tối ưu để đạt năng suất sản xuất từ 98% trở lên. HORIBA đóng góp vào quá trình sản xuất axit sunfuric thông qua máy phân tích khí liên tục, dòng ENDA-5000. Hệ thống tiền xử lý khí mẫu được thiết kế riêng, được hỗ trợ bởi hơn 50 năm kinh nghiệm và chuyên môn trong việc giám sát khí thải, cũng như phát triển và sản xuất lõi trong nhà các thành phần, góp phần đo chính xác SO2 có tính ăn mòn cao trong quá trình sản xuất axit sunfuric.

ENDA-5000 được cung cấp và sử dụng tại nhiều nhà máy axit sunfuric ở Nhật Bản và nước ngoài để kiểm tra SO2, O2và các thành phần khác thông qua quá trình. Các điểm rất quan trọng cần theo dõi để tối ưu hóa phương pháp bao gồm (1) nồng độ SO2và O2trước khi chuyển đổi để duy trì các điều kiện tối ưu để chuyển đổi sang SO3, (2) nồng độ SO2không bị oxy hóa sau tháp hấp thụ trung gian, và (3) sau tháp hấp thụ cuối cùng để kiểm soát hiệu quả hấp thụ và (4) tuân theo Quy định Giám sát khí thải ống khói.

■ Máy phân tích ENDA-5000 có hệ thống xử lý khí mẫu tùy chỉnh đảm bảo sự hòa tan tối thiểu của SO2trong cống và cung cấp kết quả đo chính xác.

■ Với hơn 50 năm kinh nghiệm trong việc thiết kế máy phân tích khí liên tục và máy phân tích khí ống khói, HORIBA đã tích lũy bí quyết trong các bộ phận lấy mẫu khác nhau cho các điều kiện khí mẫu khác nhau. Trong số các bộ phận này là xử lý để loại bỏ sương mù SO3 ăn mòn và các bộ phận lấy mẫu khác để tiền xử lý khí mẫu phức tạp. Hệ thống tiền xử lý như vậy cho phép detector hoạt động lâu hơn mà không bị ăn mòn và gặp sự cố lớn.

■ Công nghệ NDIR điều biến chéo độc quyền của HORIBA, được áp dụng trong máy phân tích này, đảm bảo làm sạch buồng đo bằng không khí xung quanh đã được làm sạch sau mỗi lần đo. Điều này góp phần kéo dài tuổi thọ của máy phân tích và duy trì điều kiện sạch bên trong buồng khí mẫu trong thời gian dài, điều này rất quan trọng để đạt độ trôi điểm 0 thấp và phép đo chính xác.

Hệ thống phân tích khí thải ống khói

Bạn có thắc mắc hoặc yêu cầu nào không? Hãy sử dụng mẫu này để liên hệ với các chuyên gia của chúng tôi.