Kwas siarkowy jest jedną z najczęściej produkowanych i najważniejszych substancji chemicznych. Znajduje szerokie zastosowanie w różnych gałęziach przemysłu i procesach, takich jak przemysłowa produkcja chemiczna (nawozy, detergenty, pigmenty, barwniki), produkcja baterii, procesy metalurgiczne, rafinacja ropy naftowej, przemysł farbiarski i tekstylny, produkcja materiałów wybuchowych, półprzewodników, zastosowania laboratoryjne i chemia analityczna. Istnieją różne procesy produkcji kwasu siarkowego: metoda komorowa, metoda kontaktowa pojedyncza i metoda kontaktowa z podwójną konwersją. Proces syntezy metodą kontaktową podwójną jest obecnie najbardziej preferowany i szeroko stosowany ze względu na wysoki współczynnik konwersji trójtlenku siarki na kwas siarkowy. Wysoka konwersja oznacza również mniej pozostałości SO2 w gazie emisyjnym, co pomaga zmniejszyć emisję SO2 do atmosfery i złagodzić zanieczyszczenie powietrza.

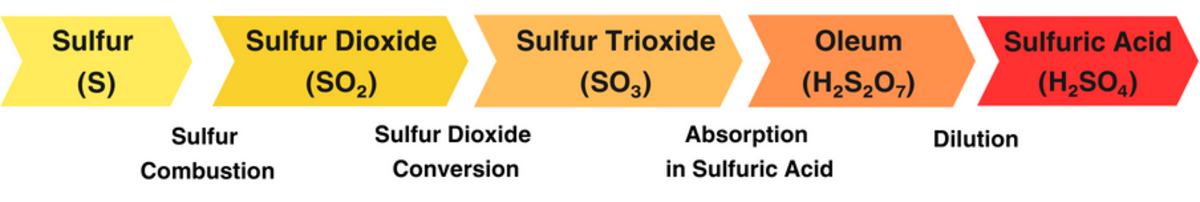

Produkcja kwasu siarkowego obejmuje wieloetapowy proces, powszechnie znany jako metoda kontaktowa lub proces wytwarzania kwasu siarkowego. W procesie tym dwutlenek siarki (SO2) przekształca się w kwas siarkowy (H2SO4). Surowcami wykorzystywanymi do produkcji kwasu siarkowego są gazy zawierające siarkę otrzymywane w wyniku spalania siarki elementarnej, pirytów lub gazów pochodzących z przemysłu metalurgicznego.

Produkcja kwasu siarkowego składa się z kilku etapów, które opisano poniżej:

Krok 1: Spalanie siarki

W przypadkach, gdy kwas siarkowy jest wytwarzany z siarki elementarnej, pirytu lub rudy siarczku metalu jako surowca, proces rozpoczyna się od spalania siarki (S) w celu wytworzenia dwutlenku siarki (SO2).

S + O2 → SO2

Krok 2: Konwersja dwutlenku siarki

Przed wysłaniem dwutlenku siarki do konwertera przechodzi on wstępną obróbkę w celu usunięcia zanieczyszczeń. Najpierw dwutlenek siarki jest oczyszczany w wieży płuczącej w celu obniżenia jego temperatury, a następnie przepuszczany przez absorber w celu usunięcia drobnych cząstek. Następnie jest kierowany do wieży chłodniczej w celu dalszego obniżenia jej temperatury i usunięcia wody. Dalej gaz przechodzi przez odpylacze mgły w celu usunięcia wszelkich pozostałych drobnych cząstek i aerozoli.

Konwersja dwutlenku siarki i tlenu do trójtlenku siarki jest w dużym stopniu zależna od ilości nadmiaru tlenu. Dlatego kwas siarkowy jest rozcieńczany suchym powietrzem, aby zapewnić niezbędną ilość powietrza do reakcji katalitycznej. Ostatnim etapem obróbki przed wejściem do procesu kontaktowego w konwerterze jest wieża susząca, w której z gazu dwutlenku siarki usuwana jest pozostała woda.

Na koniec oczyszczony dwutlenek siarki jest przesyłany do konwertera w procesie kontaktowym, podczas którego jest przekształcany w trójtlenek siarki (SO3) w obecności katalizatora. Zazwyczaj stosowanym katalizatorem jest pięciotlenek wanadu (V2O5) lub tlenek glinu (Al2O3).

2SO2 + O2 ⇌ 2SO3

Wspomniana powyżej równowaga jest bardzo wrażliwa na temperaturę i nadmiar tlenu. Dlatego kontrola stężeń SO2 i O2 po procesie obróbki ma kluczowe znaczenie dla stworzenia optymalnych warunków przed procesem konwersji.

Krok 3: Absorpcja w kwasie siarkowym

Trójtlenek siarki (SO3) rozpuszcza się w stężonym kwasie siarkowym (H2SO4), zwykle w stężeniu 98-99%, w celu wytworzenia dymiącego kwasu siarkowego, znanego również jako oleum (H2S2O7). Oleum jest mieszaniną kwasu siarkowego i trójtlenku siarki. Niezbędne jest utrzymanie precyzyjnej kontroli nad stężeniem kwasu siarkowego w wieży absorpcyjnej, aby zapobiec zakłóceniom. W warunkach zakłóceń proces absorpcji może nie przebiegać prawidłowo, co podkreśla znaczenie utrzymania optymalnych warunków pracy. W zależności od procesu produkcyjnego (metoda kontaktowa z pojedynczą lub podwójną konwersją), absorpcja może wystąpić w przypadku pojedynczej wieży lub wielu wież absorpcyjnych.

SO3 + H2SO4 → H2S2O7 (oleum)

Krok 4: Rozcieńczanie

Oleum produkowane w wieży absorpcyjnej jest rozcieńczane wodą w celu uzyskania pożądanego stężenia kwasu siarkowego. Rozcieńczanie jest krytycznym etapem w produkcji komercyjnego kwasu siarkowego, którego stężenie zwykle waha się od około 93% do 98%.

H2S2O7 + H2O → 2H2SO4

Krok 5: Chłodzenie i przechowywanie

Rozcieńczony kwas siarkowy jest następnie schładzany i przesyłany do zbiorników magazynowych.

W przypadku procesu podwójnej absorpcji kontaktowej, SO3 jest wprowadzany do stężonego kwasu siarkowego i tworzy oleum w pierwszej (pośredniej) wieży absorpcyjnej. W międzyczasie nieutleniony SO2 przechodzi do konwertera, gdzie SO2 i O2 są przekształcane w SO3, a następnie kierowane do drugiej (końcowej) wieży absorpcyjnej, gdzie są absorbowane do stężonego kwasu siarkowego (H2SO4) do wytworzenia kwasu siarkowego lub oleum (H2, S2, O7).

Proces kontaktowy jest wysoce wydajny i szeroko stosowany w przemyśle do produkcji kwasu siarkowego na dużą skalę. Metoda kontaktowa z podwójna została w dużej mierze zastąpiona procesem pojedynczego kontaktu, który zapewnia zwiększoną wydajność produkcji kwasu siarkowego i jest bardziej przyjazny dla środowiska ze względu na jego wyższy współczynnik absorpcji SO2 i zmniejszoną emisję SO2. Ze względu na korozyjny i potencjalnie niebezpieczny charakter produkcji kwasu siarkowego, środki bezpieczeństwa i kontrole środowiskowe mają kluczowe znaczenie.

Proces produkcji kwasu siarkowego musi być optymalnie kontrolowany, aby osiągnąć wydajność produkcji na poziomie 98% lub wyższym. HORIBA przyczynia się do procesu produkcji kwasu siarkowego dzięki analizatorowi gazów serii ENDA-5000. Specjalnie zaprojektowany system wstępnej obróbki próbek gazu, poparty ponad 50-letnim doświadczeniem i wiedzą specjalistyczną w zakresie monitorowania emisji gazów, a także własnym procesem rozwoju i produkcją kluczowych komponentów, przyczyniają się do dokładnego pomiaru silnie korozyjnego SO2 w procesie produkcji kwasu siarkowego.

ENDA-5000 jest oferowany i stosowany w wielu zakładach kwasu siarkowego na całym świecie. Pozwala monitorować SO2, O2 i inne komponenty w całym procesie. Bardzo ważne punkty, które należy monitorować w celu optymalizacji procesu, obejmują (1) stężenie SO2i O2 przed konwerterem w celu utrzymania optymalnych warunków konwersji do SO3, (2) stężenie nieutlenionego SO2 za pośrednią wieżą absorpcyjną i (3) po końcowej wieży absorpcyjnej w celu kontrolowania skuteczności absorpcji oraz monitorowanie emisji kominowych, regulowane przez lokalne przepisy dotyczące ochrony środowiska (4).

■ Analizator ENDA-5000 indywidualnie wykonany system oczyszczania próbki gazu, który zapewnia minimalne straty SO2 w kondensacie i zapewnia dokładne wyniki pomiarów.

■ Dzięki ponad 50-letniemu doświadczeniu w projektowaniu analizatorów gazów do pracy ciągłej i kominowych systemów analizy, HORIBA zgromadziła know-how w zakresie różnych rozwiązań technicznych systemu poboru próbek, dla różnych warunków procesu. Wśród tych części znajduje się obróbka w celu usunięcia aerozoli SO3 i inne komponenty do wstępnej obróbki wymagających próbek gazów. Taki system obróbki wstępnej pozwala detektorowi służyć przez dłuższy czas bez korozji i większych problemów.

■ Opatentowana technologia NDIR z modulacją krzyżową firmy HORIBA, zastosowana w tym analizatorze, zapewnia płukanie kuwety pomiarowej oczyszczonym powietrzem otoczenia po każdym pomiarze. Przyczynia się to do długiej żywotności analizatora i utrzymuje czystość kuwety pomiarowej przez długi czas, co jest niezwykle ważne dla niskiego dryftu zera i precyzyjnej analizy.

System analizy gazów kominowych

Masz pytania lub prośby? Skorzystaj z tego formularza, aby skontaktować się z naszymi specjalistami.