Die Inline-Röntgenfluoreszenzanalyse (RFA, bzw. XRF) ist ein zerstörungsfreies Analyseverfahren, das direkt in der Produktionslinie eingesetzt wird, um die elementare Zusammensetzung von Materialien in Echtzeit zu messen. Durch die Integration von RFA/XRF in die Prozesslinie können Hersteller eine gleichbleibende Qualität erzielen, die Produktionseffizienz verbessern und schnell auf Schwankungen in der Schichtdicke oder Zusammensetzung reagieren.

HORIBA hat seine Inline-XRF-Überwachung speziell für kontinuierliche Roll-to-Roll-Prozesse (R2R) entwickelt. Überwachen und analysieren Sie Beschichtungsprozesse direkt inline in Echtzeit, um die korrekten Materialeigenschaften sicherzustellen. Nutzen Sie die über 50-jährige Erfahrung von HORIBA im Bereich der Röntgenfluoreszenz (XRF).

Anwendungsbeispiele:

Unsere Inline-XRF-Überwachungslösung eignet sich auch perfekt für den Einsatz in der Batterieproduktion – bitte kontaktieren Sie uns für weitere Informationen..

Mit dem XV-100 CCM/MEA Catalyst Coating Monitor bietet HORIBA eine Lösung speziell für Brennstoffzellen- und Elektrolyseuranwendungen.

Bei der Herstellung von Brennstoffzellen können selbst kleine Ungenauigkeiten beim aufgetragenen Material auf der Katalysatorschicht zu einer schlechten Leistung der Brennstoffzelle und hohen Kosten führen, da das Material der Brennstoffzellenmembranen und die Katalysatorbeschichtung fast 80 % der Gesamtkosten der fertigen Membran-Elektroden-Einheit ausmachen. Inline-RFA liefert Echtzeitdaten, mit denen dieser Produktionsprozess optimiert werden kann. Sollte eine Schicht zu dick oder zu dünn aufgetragen worden sein, kann der Prozess sofort angepasst werden.

CCM/MEA Catalyst Coating Monitor

Die XRF-Geräte sind mit einem Mikrocomputer ausgestattet, der einen stabilen Betrieb ohne PC ermöglicht. Mehrere XRF-Geräte und auch Geräte von Drittanbietern (z. B. Beschichtungsgeräte) können synchronisiert und gemessen werden. Das System kann über eine SPS (speicherprogrammierbare Steuerung) oder einen PC an das industrielle Netzwerk des Kunden angeschlossen werden. Ein Touchscreen und ein PC für Wartungszwecke vervollständigen die Ausstattung.

Wichtigste Merkmale:

Unsere modulare Prozesssteuerungssoftware ermöglicht eine einfache Integration und Anpassung in Produktionsprozesse. Dies ermöglicht dynamische Reaktionen, wie zum Beispiel das automatische Umleiten von Membranen durch den Beschichtungsprozess, wenn die RFA-Einheit eine unzureichende Beschichtungsdicke erkennt.

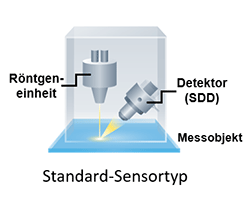

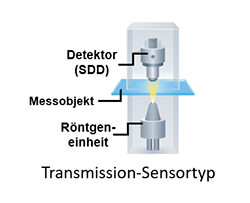

Standardmäßig bieten wir zwei verschiedene Sensortypen für Inline-RFA-Monitoring an. Für kundenspezifische Versionen oder detaillierte Spezifikationen kontaktieren Sie uns bitte.

Der große Arbeitsabstand (50 mm oder mehr) ermöglicht einen Einsatz auch bei sich bewegenden Objekten. Darüber hinaus unterstützt dieser Sensor auch Messungen mit hoher Geschwindigkeit (mindestens 5 ms) und ist optimal für folgende Rolle-zu-Rolle-Prozesse geeignet:

Absorptionsmessung: Durch Messung der Absorption von Primär-Röntgenstrahlen ist es möglich, dicke Filmstärken zu messen, die mit dem Standardtyp nicht gemessen werden können.

Typische Anwendungen sind:

Bitte kontaktieren Sie uns für weitere Details, persönliche Beratung und maßgeschneiderte Lösungen.

| Messprinzip | Röntgenfluoreszenzanalyse (RFA) |

| Detektor | Silizium-Drift-Detektor |

| Verfügbare Zielelemente | Rh, W, Ag |

| Röntgenspannung | 15 – 50 KV |

| Röntgenröhrenstrom | 4 – 200 μA |

| Arbeitsabstand | 5 – 150 mm (Standard) |

| Messzeitraum | 10 ms – 10 min |

| Kommunikation | MODBUS® TCP, OPC UATM |

*MODBUS ist eine eingetragene Marke von Schneider Electric USA Inc. OPC UA ist eine Marke der OPC Foundation. Andere Schnittstellen (EtherCAT, Profinet usw.) sind durch kundenspezifische Anpassungen verfügbar.

Sie haben Fragen oder Wünsche? Nutzen Sie dieses Formular, um mit unseren Spezialisten in Kontakt zu treten.

Die Inline-Röntgenfluoreszenzanalyse (RFA/XRF) ist ein zerstörungsfreies Analyseverfahren, das direkt in der Produktionslinie eingesetzt wird, um die elementare Zusammensetzung von Materialien in Echtzeit zu messen. Durch die Integration von RFA/XRF in die Prozesslinie können Hersteller eine gleichbleibende Qualität erzielen, die Produktionseffizienz verbessern und schnell auf Schwankungen in der Schichtdicke oder Zusammensetzung reagieren.