이산화탄소는 여러 산업, 특히 식품 및 음료 산업에서 탄산 음료를 생산하는 데 사용됩니다. 이산화탄소는 일반적으로 암모니아 합성의 부산물로 얻어집니다. 이산화탄소의 다른 중요한 공급원으로는 양조장의 발효 과정이 있습니다. 이러한 산업에서 고객은 순수한 이산화탄소를 생산하는 데 사용되는 다양한 공급원으로 인해 발생할 수 있는 오염 물질에 대한 문제에 직면합니다.

음료 제조 공정에서 외부 냄새 성분을 첨가하거나 풍미의 균형이 무너지면 "이취(오프 플레이버, Off-Flavors)"라고 하는 냄새가 발생할 수 있으며, 이로 인해 맛을 손상시켜 제품 품질을 저하시킬 수 있습니다.

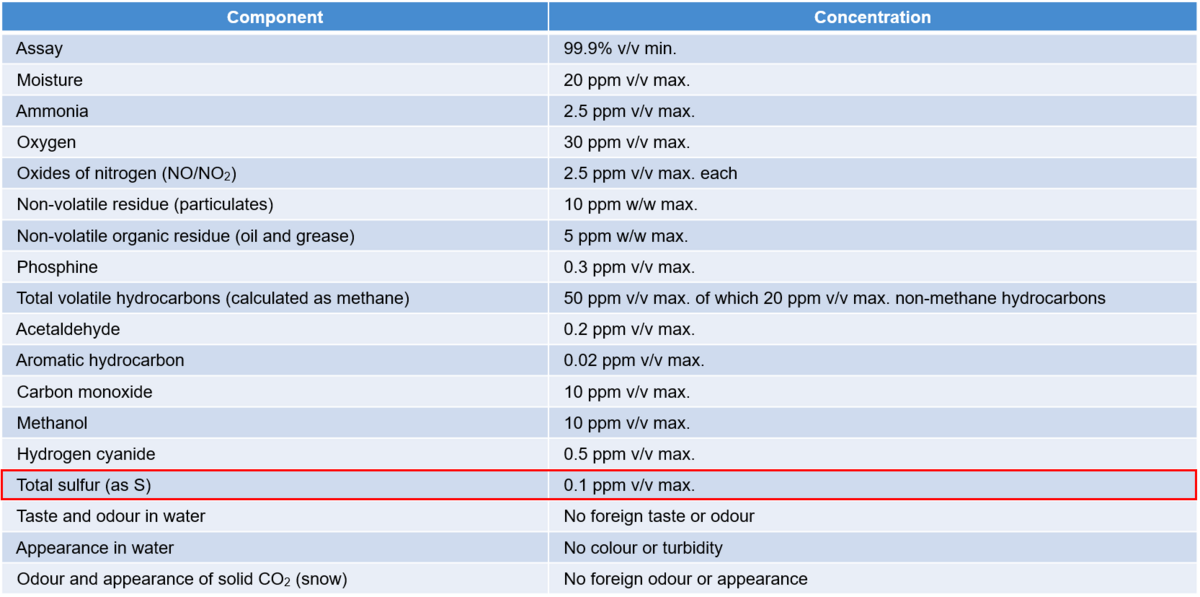

맥주의 양조는 복잡한 발효 과정을 거칩니다. 맛, 색상, 향, 투명도, 거품이 완제품과 연관되기 때문에 다른 산업 발효 과정과 다릅니다. 이취는 정상적인 발효 과정에서 발생할 수 있지만 주입된 이산화탄소의 불순물에서 비롯될 수도 있습니다. 문제가 되는 이취의 대표적인 예는 발효 과정에서 생성되는 황화수소(H2S)입니다. 제조 과정에서 생성을 최소화하기 위해 발효 조건과 효모 균주를 선택합니다. 아래 표1은 음료 등급 이산화탄소에 대한 표준을 나타냅니다(European Industrial Gases Association(EIGA) 문서를 참조하여 작성). 필요한 이산화탄소 순도는 99.9%이고 총 유황 불순물은 최대 0.1ppm입니다.

일반적으로 사용되는 이취 종류 분석 방법은 실험실에서 크로마토그래피를 통한 가스 분석을 위한 수동 샘플링입니다. 오염을 더 빨리 감지하고 최종 제품의 품질 관리를 개선하기 위해 악취의 온라인 모니터링이 필요합니다.

표 1: 음료용 CO₂ 순도 한도 기준 (EIGA 문서 참조로 작성)

식품 및 음료 산업을 위한 이산화탄소(나중에 CO2)는 두 가지 다른 방법으로 생산됩니다. 코크스와 같은 탄산 청량 음료의 경우 석유화학 공장에서 암모니아 합성 공정의 부산물로 생산됩니다. 그런 다음 CO2는 가스 제조업체의 정화 공장에서 정제되고 최종적으로 음료 제조업체에 판매됩니다.

그림 1: 석유화학공장의 부산물인 이산화탄소 생산 공정

양조장의 경우, 이산화탄소는 효모 발효 과정에서 부산물로 생성됩니다. 양조장은 제품에 가스를 활용하여 CO2가 대기로 나가지 않게 방지합니다.

그림 2: 양조장 발효 부산물인 이산화탄소 생산 공정

유황 또는 황화수소는 썩은 달걀 냄새 같은 특유의 냄새가 나는 가스로, 음료의 안 좋은 냄새와 좋지 않은 맛으로 이어질 수 있습니다. 양조장의 발효 공정이나 석유화학 공장의 암모니아 합성 공정에서 생성되는 CO2에는 소량의 황화수소가 포함되어 있습니다.

예를 들어, 양조장(맥주 제조업체)은 생산 라인에 발효 공정을 두고 있으며, 맥주는 맥아, 홉, 물, 효모로 제조됩니다. 효모는 발효를 생성하는데, 여기서 당(덱스트로스)은 산소가 없는 상태에서 에탄올과 CO2로 분해됩니다.

C6H12O6(덱스트로스) → 2C2H5OH (에탄올) + 2CO2(이산화탄소)

발효 과정에서 효모는 설탕을 소모하고 많은 양의 CO2배출하는데, 이 CO₂는 '회수'되어 맥주에 사용할 수 있습니다. 안타깝게도 발효 과정에서 독성이 강하고 악취가 나는 황화물도 생성되어 파이프로 거품을 일으켜 재생된 CO2오염시킬 수 있습니다. 회수된 CO2부산물을 계속 사용하면서도 병입된 맥주가 악취가 나는 독소로 오염되는 것을 방지하기 위해, 회수된 가스는 아래 그림 3에 나와 있는 탈취 공정을 거칩니다. 그러나 CO2가스가 스크러버에서 충분한 시간을 보내지 않으면 황화물 누출이 발생할 수 있습니다. 직원들은 때때로 회수된 CO2의 냄새 테스트를 맡는 업무를 맡지만, 이는 건강에 해로운 관행이며 제품 오염을 면밀히 방지하기 위해 매우 신중하게 처리해야 합니다.

또 다른 방법은 실험실에서 수행되는 가스 크로마토그래피를 사용한 일괄 측정이지만, 실시간 데이터를 제공하지 않으므로 오염 문제를 신속하게 찾아내는 것이 매우 어려울 수 있습니다. 또한, 일괄 측정은 비용이 높고 순도 기준을 초과하는 오염된 CO2는 그저 저렴하게 판매되거나 버려지게 됩니다.

지속적인 모니터링 측정 진행 시, 병입 맥주에서 오염된 CO2의 사용을 즉시 방지할 수 있고, 유황 제거 처리 시간에 대한 피드백을 공정 제어 엔지니어에게 제공할 수 있으므로 비용이 매우 효율적인 솔루션입니다. HORIBA는 양조장 제품의 황화물 오염을 방지하기 위한 연속 모니터링 측정 솔루션으로 CO2기반 가스의 황화물 분석기를 솔루션으로 제안합니다.

그림 3: 양조장에서의 CO₂ 회수 프로세스

황화물 이취와 관련된 가스는 높은 감도로 황화수소로 측정할 수 있습니다.

분석기에서 산화 후 황화물 이취를 매우 민감하게 측정합니다(0~10 ppb).

*황화물 이취 측정에 대해서는 당사에 문의해 주시기 바랍니다.

원하는 날짜와 시간에 맞춰 현장 유지관리 일정을 미리 설정할 수 있으므로 효율적인 교정이 가능합니다.

여러 샘플링 포인트를 전환하여 측정할 수 있습니다.

[고감도] 특수 컨버터 CU-1을 탑재한 황화물 이취 모니터 APSA-370

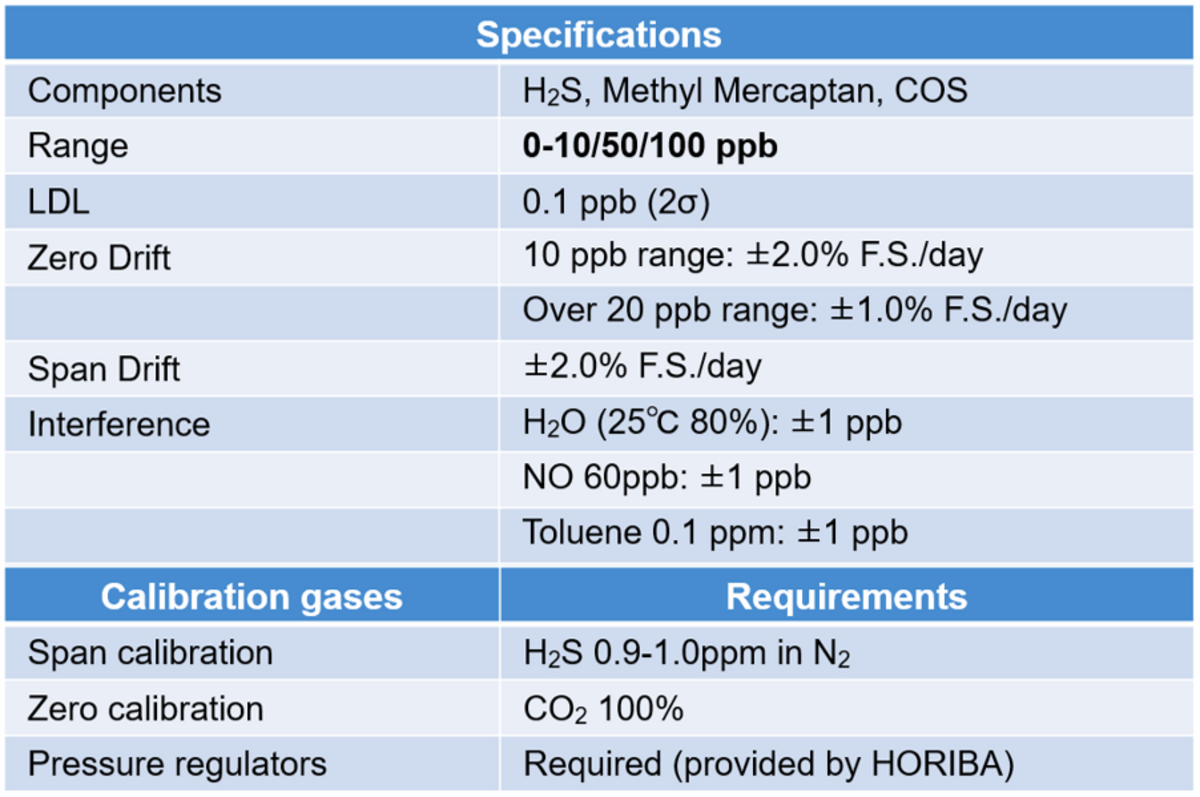

표 2 : APSA-370+Special CU-1의 사양

이취과 함께 이산화탄소 품질 관리!

음료 생산 공정용 이산화탄소 가스(CO2) 분석기 VA-5001R

HORIBA 제품의 자세한 정보를 원하시면 아래 양식에 내용을 입력해 주시기 바랍니다.

![[High Sensitivity] Sulfide Off-Flavor Monitor APSA-370 with special converter CU-1 [고감도] 특수 컨버터 CU-1을 탑재한 황화물 이취 모니터 APSA-370](https://static.horiba.com/fileadmin/Horiba/_processed_/5/9/csm_APSA-370_CU-1_picture_04_4449e61d50.jpg)