硫酸生产工艺流程

硫酸的生产涉及多步骤过程,广为人知的是接触法或硫酸制造工艺。该工艺将二氧化硫转化为硫酸。用于硫酸生产的原材料包括通过燃烧单质硫、黄铁矿或冶金工业废气获得的含硫气体。

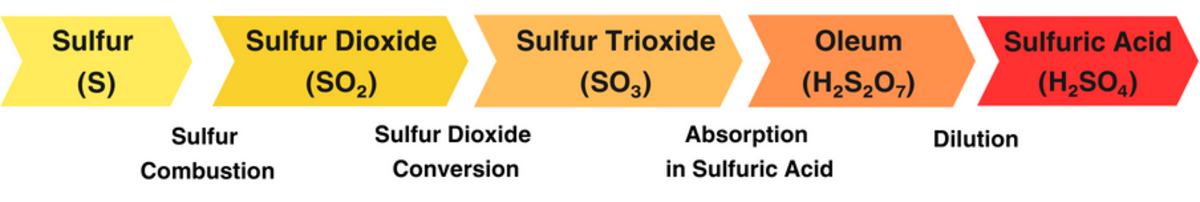

硫酸生产的几个步骤如下:

硫酸是产量最高、最重要的化学品之一。其在各行业和流程中有着广泛的应用,例如工业化学品生产(化肥、洗涤剂、颜料、染料)、电池制造、冶金工艺、石油炼制、印染和纺织工业、炸药生产、半导体工业、实验室用途和分析化学等。硫酸的生产工艺有多种:铅室法、单接触法和双接触法。目前,双接触法因其将三氧化硫转化为硫酸的高转化率而成为首选且应用最广泛的工艺。高转化率也意味着排放气体中二氧化硫残留更少,有助于减少排入大气的二氧化硫排放,减轻环境空气污染。

硫酸的生产涉及多步骤过程,广为人知的是接触法或硫酸制造工艺。该工艺将二氧化硫转化为硫酸。用于硫酸生产的原材料包括通过燃烧单质硫、黄铁矿或冶金工业废气获得的含硫气体。

硫酸生产的几个步骤如下:

步骤 1:硫燃烧

在以单质硫、黄铁矿或金属硫化物矿石为原料生产硫酸的情况下,工艺始于硫的燃烧以产生二氧化硫。

S + O₂ → SO₂

步骤 2:二氧化硫转化

在将二氧化硫送入转化器之前,需进行预处理以去除杂质。首先,二氧化硫在洗涤塔中进行处理以降低温度,然后通过文丘里洗涤器去除细颗粒。随后,进入冷却塔进一步降低温度并去除水分。之后,通过除雾器去除任何残留的细颗粒和酸雾。

将二氧化硫和氧气转化为三氧化硫的过程高度依赖于过量氧气的量。因此,需要用干燥空气稀释二氧化硫,以提供催化反应所需的空气量。在进入转化器进行接触法工艺之前的最后一个处理步骤是干燥塔,在此去除二氧化硫气体中残留的任何水分。

最后,净化后的二氧化硫被送入转化器进行接触法工艺,在催化剂存在下转化为三氧化硫。通常使用的催化剂是五氧化二钒或氧化铝。

2SO2 + O2 ⇌ 2SO3

上述平衡对温度和过量氧气高度敏感。因此,在转化过程之前,控制处理后的SO₂和O₂浓度对于建立最佳条件至关重要。

步骤 3:硫酸吸收

三氧化硫溶解于浓硫酸(通常浓度为98-99%)中,生成发烟硫酸,也称为oleum。Oleum是硫酸和三氧化硫的混合物。必须精确控制吸收塔中硫酸的浓度,以防止异常工况。在异常工况下,吸收过程可能无法正确进行,这凸显了维持最佳操作条件的重要性。根据生产工艺(单接触单吸收或双接触双吸收),吸收可以在单个塔或多个吸收塔中进行。

SO3 + H2SO4 → H2S2O7 (oleum)

步骤 4:稀释

吸收塔中产生的oleum用水稀释,以达到所需浓度的硫酸。稀释是生产通常浓度范围约为93%至98%的商品级硫酸的关键步骤。

H2S2O7 + H2O → 2H2SO4

步骤 5:冷却与储存

稀释后的硫酸随后被冷却并输送到储罐中。

在双接触双吸收工艺的情况下,SO₃在第一个(中间)吸收塔中被浓硫酸吸收生成oleum。同时,未氧化的SO₂进入转化器进行第二次接触。接触后,SO₂和O₂转化为SO₃,然后被引导至第二个(最终)吸收塔,在此被浓硫酸吸收生成发烟硫酸。

接触法工艺效率高,在工业中广泛用于大规模生产硫酸。双接触法在很大程度上已被单接触法取代,后者提供了更高的硫酸产率,并且由于其更高的SO₂吸收率和更低的SO₂排放而更环保。由于硫酸生产具有腐蚀性和潜在危险性,安全措施和环境控制至关重要。

硫酸生产过程必须进行优化控制,以获得98%或更高的产率。HORIBA通过其连续气体分析仪ENDA-5000系列为硫酸生产过程做出贡献。该分析仪采用定制设计的样气预处理系统,依托超过50年的废气监测经验和技术专长,以及对核心部件的自主研发和生产,确保能够准确测量硫酸生产过程中高腐蚀性的SO₂。

ENDA-5000已在日本和海外的许多硫酸工厂中提供并采用,用于监测工艺过程中的SO₂、O₂及其他组分。工艺优化的关键监测点包括:

转化器前的SO₂和O₂浓度,以维持转化为SO₃的最佳条件;

中间吸收塔后未氧化的SO₂浓度;

最终吸收塔后用于控制吸收效率和最终符合当地环境法规要求的排放浓度;

烟囱排放监测。

■ ENDA-5000分析仪包含定制的样气处理系统,确保SO₂在排水中的溶解量最小,并提供准确的测量结果。

■ HORIBA拥有超过50年设计连续气体分析仪和烟气分析仪的经验,积累了针对不同样气条件的各种采样部件的技术诀窍。其中包括去除腐蚀性SO₃酸雾的处理部件,以及其他用于处理难处理样气的预处理部件。这样的预处理系统使得检测器能够长时间服务而免受腐蚀和重大故障。

■ HORIBA专有的交叉调制非分散红外技术应用于此分析仪,确保每次测量后使用净化的环境空气清洁测量池。这有助于延长分析仪的使用寿命,并长期保持样气池内部的清洁条件,这对于实现低零点漂移和精确测量至关重要。

烟气监测系统

如您有任何疑问,请在此留下详细需求信息,我们将竭诚为您服务。