PDF

0.55

MB

半导体制造过程空气中 NH3 的监测应用

在现代半导体生产中,即使浓度低至十亿分之一(ppb)量级,空气中的分子污染物(AMC)仍会导致产品质量问题。AMC 问题最早出现在 20 世纪 90 年代化学放大光刻胶引入时期。当光刻胶中光致产生的酸被洁净室空气中的氨气(NH₃)中和时,就会产生缺陷。这种相互作用会导致线宽和线形结构劣化,与器件缺陷直接相关。因此,洁净室中氨气分子污染的检测变得普遍。长期以来,人们多采用离子色谱法进行此类检测。

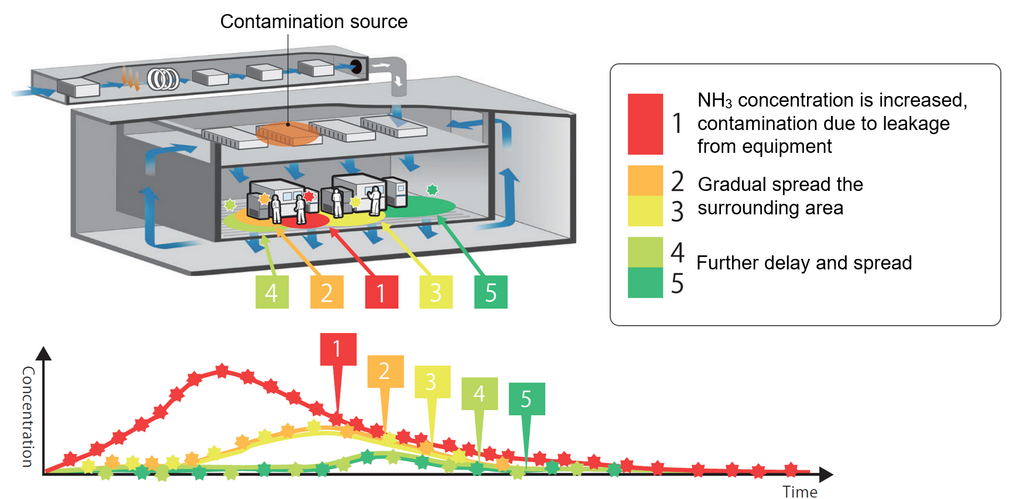

洁净室中的氨污染可能来自各种意想不到的源头:外部空气吸入、人员挥发或设备泄漏。偶尔会发生随机事件导致氨浓度升高,从而在光罩和镜片的光学表面形成雾化。然而,要在影响生产良率之前快速识别并消除氨污染源十分困难,因其可能来自任何地方。

同时,人工分析方法无法即时提供测量结果,可能导致污染检测延迟,致使污染在洁净室扩散并造成产品良率下降。

为最大限度降低氨分子空气污染造成的良率损失,即时获取分析数据至关重要。这能帮助企业快速确定污染源并立即采取应对措施。

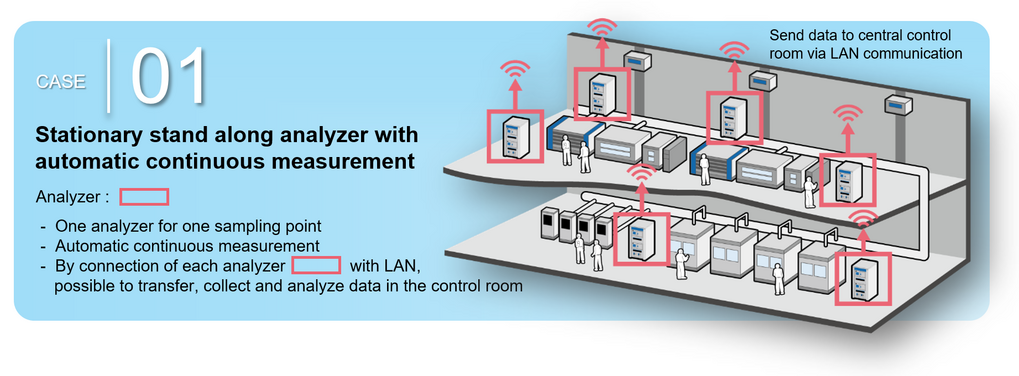

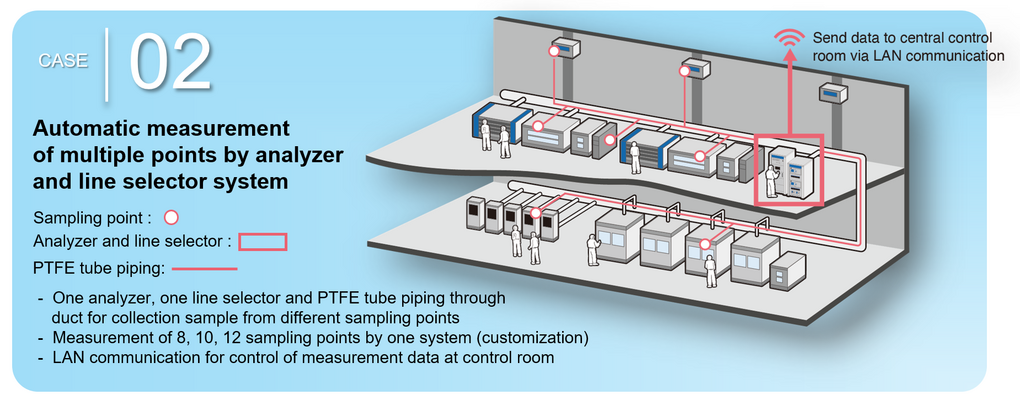

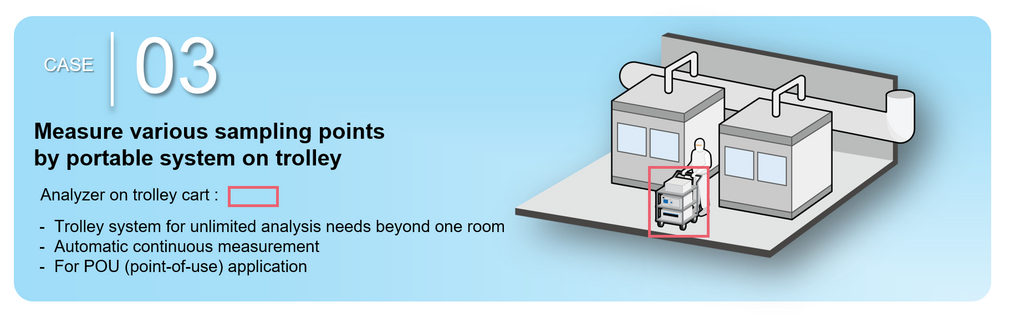

在洁净室中,当 AMC 分析采用人工操作时,若仅在图 1 的[5]点位进行采样,可能导致污染检测滞后,致使 AMC 污染物在整个洁净室扩散。HORIBA 多点测量系统由线路选择器与 AMC 监测系统构成,如图 1 所示设置[1][2][3][4][5]多个采样点,可显著提升分析的空间分辨率,从而实现污染源的早期发现及快速处置。此类多点 AMC 监测系统的应用,有助于提升产品良率、器件质量及设备可靠性。

图 1: 多点 AMC 监测

氨监测仪

如您有任何疑问,请在此留下详细需求信息,我们将竭诚为您服务。