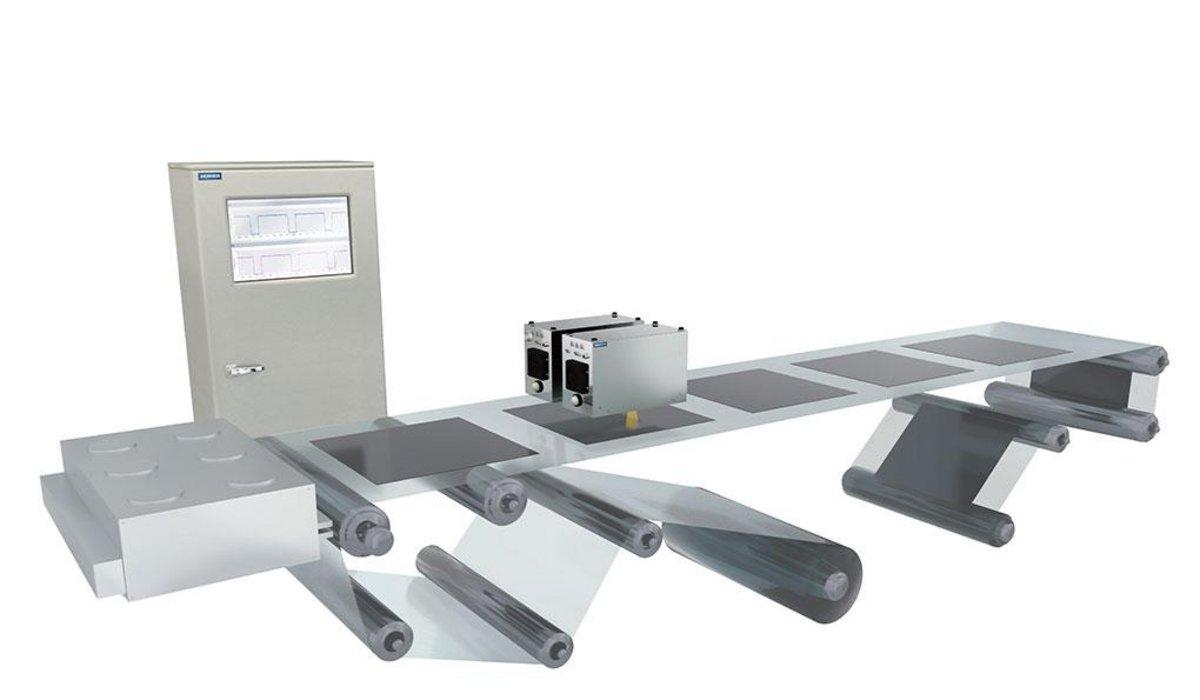

Inline-RFA-Monitoring

Schichtdickenmessung für Rolle-zu-Rolle-Beschichtungsprozesse mittels Echtzeit-Röntgenfluoreszenzanalyse

Überwachen Sie Beschichtungsprozesse in kontinuierlichen Rolle-zu-Rolle-Prozessen (R2R) direkt in Echtzeit, um optimale Schichtdicken und Materialeigenschaften sicherzustellen. Nutzen Sie die über 50-jährige Expertise von HORIBA in der Röntgenfluoreszenzanalyse (RFA)!

Vorteile der Lösung:

- Nahtlose Integration: Entwickelt für die einfache Integration in Rolle-zu-Rolle-Prozesse, inklusive effektivem Schutz vor Röntgenstrahlen.

- Modulare Software: Hochvernetzbare und modulare Software erleichtert die Inline-Prozessüberwachung.

- Kompatibilität: Kompatibel mit Standard-Kommunikationsprotokollen für eine reibungslose Integration in bestehende Systeme.

Mit der Inline-Röntgenfluoreszenzmessung können Sie die Materialdicke oder Elementbeladung während der Produktion in Echtzeit akkurat bestimmen, ohne Produkte für zeitaufwändige Laboranalysen aus der Produktion entnehmen zu müssen.

Die maßgeschneiderte Prozesssoftware unterstützt Standard-Kommunikationsprotokolle und ermöglicht eine einfache Integration der Inline-RFA-Analyse in Rolle-zu-Rolle-Prozesse und die Einführung von Echtzeit-Qualitätskontrollen. Durch einen optimierten Materialverbrauch und die Reduzierung von Ausschuss lassen sich auf diese Weise hohe Kosteneinsparungen realisieren. Dies ist insbesondere bei Edelmetallen wie Platin oder Iridium der Fall.

Die Inline-RFA-Technologie erkennt Konzentrationen von 100 Prozent bis hinunter in den parts per million (ppm) Bereich und in einigen Fällen sogar bis in den Sub-ppm-Bereich.

Optimieren Sie Ihre Beschichtungsprozesse mit präziser, Echtzeit-Überwachung für verbesserte Qualität, Effizienz und Nachhaltigkeit.