生物反応槽は、微生物を含む活性汚泥により有機汚れを処理するプロセスであり、排水処理において主要な工程の一つとなります。微生物は、最適なpH下では高い処理効率を発揮する一方、微生物代謝の進行や不適切な曝気によりpHが変化すると処理効率が低下します。そのため生物反応槽では、pHが変化した際に適切な処置(中和剤添加、曝気量調整など)を行うため、日常的にpH監視を行っています。

生物反応槽のpH監視は、槽内にpHガラス電極を設置し連続測定を行いますが、排水由来の成分や活性汚泥によって電極が汚れやすいプロセスであるため、日々の電極メンテナンスに多大な工数が発生しています。

ある処理設備の生物反応槽では、様々な有機物を含む生活系排水と活性汚泥により短期間でpH電極が汚れます。汚れの付着は指示値のずれを発生させ、メンテナンスが必要になる原因となっています。

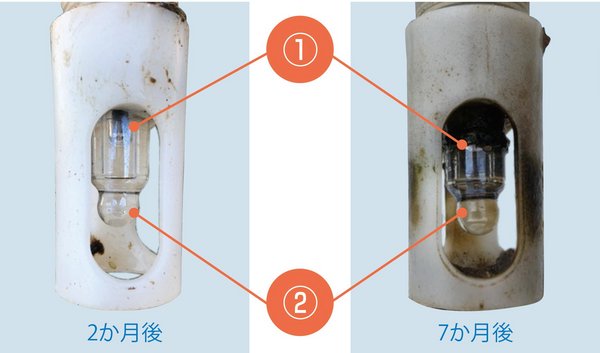

セルフクリーニングpH電極を用いて7か月間の実装評価を実施したところ、ガラス応答膜周辺の清浄を保てることを確認しました。

| 標準液 | 指示値 (開始時・校正済) | 指示値 (終了時・7か月後) | 差 |

|---|---|---|---|

| 6.86 | 6.86 | 6.87 | 0.01 |

| 4.01 | 4.01 | 3.96 | 0.05 |

| 9.18 | 9.18 | 9.22 | 0.04 |

*1 お客様の使用環境により効果が異なります。

pH標準液を用いて電極の性能確認を実施。評価開始時と終了時の前後で、電極の性能は大きく変化しませんでした。セルフクリーニングpH電極なら、生物反応槽での連続測定における作業負荷を低減することが可能です。

*2 お客様の使用環境により効果が異なります。

①:未処理

②:TiO2コーティング処理

<サンプル条件>

水温:17.0~35.0℃ pH:6.5~7.5

※アルカリを添加した際は瞬間的にpHが上昇します。

実装評価2か月後の電極と7か月後の電極を比較。未処理の①部分では汚れの付着が見られますが、TiO2コーティング処理を行っている②部分では7か月後でも汚れの付着が少ないことが確認できました。