Abstract

半導体製造プロセスでは, ドライエッチング等の技術を用いてnmオーダーの微細化が進んでいる。 最先端のエッチングプロセスにおいては様々なパラメータを制御・モニタリングすることでプロセスコンディションを管理しており, ”温度”は非常に重要なパラメータの一つである。 特に, Siウエハの温度管理はエッチングレートやエッチング形状に影響される一方で, 半導体製造装置に搭載可能なSiウエハ 温度測定技術はまだ確立されていない。 現状は事前に熱電対ウエハを用いて静電チャックとの相関を確認するにとどまっており, 実プロセス中のSiウエハ温度のその場測定には至っていない。 そして, 放射温度計によるSiウエハ温度測定は, Siウエハの低放射率, 複数の 誤差要因を有する点が課題とされてきた。 我々は, HORIBA差分方式による演算を行うことで, 放射温度計では困難とされていた200℃以下のSiウエハ温度計測を実現した。本稿ではHORIBA差分方式の概要と, 実際のドライエッチング装置にてプラズマ暴露中のSiウエハ温度のその場測定を行った結果について紹介する。

藤野 翔

株式会社 堀場製作所

開発本部 固体・粉粒体計測開発部

岩本 健也

株式会社 堀場エステック

開発本部 アプリケーション開発部

はじめに

半導体の微細化に伴い, ドライエッチング等のプラズマプロセスへの要求はますます高くなっており, 様々な計測制御機器を用いてプラズマや処理ウエハへの影響を計測・解析し, プロセスコンディションを管理しようとしている。 その中でもSiウエハ温度は最も重要なパラメータの一つであり, 様々な測定方法が提案されてきた。 現状は, Siウエハと静電チャック(Electrostatic chuck; ESC)の間にHeを流し熱伝導を 高めながら, ESCに白金測温抵抗体や蛍光式ファイバー温度計(Fiber Optical Thermometer; FOT)といった接触式 温度センサを取り付ける方法が一般的である。 これはHeにより熱伝導を高めたESCを測定しているため, Siウエハ温度変化の情報を正しく取得することはできない。 その他, 直接Siウエハ温度を測定する手法としては, 吸収端の波長シフトを利用した方法[1]や光干渉を用いた手法[2]も存在するが, 設置環境の制約やコストの問題があり, 適用されている半導体プロセスは限定的である。そのため, 半導体製造装置のSiウエハ温度測定は、装置立ち上げ, トラブル解析等に熱電対ウエハを用いてESCと相関を確認するにとどまっており, 実プロセス中のSiウエハ温度のその場測定には至っていない。

放射温度計も非接触温度計測手法の一つであり, アニールプロセスのようなウエハ処理温度が600℃以上となるプロセスでは用いられている一方, 600℃以下ではSiの放射率が低くなり, ウエハ表面に反射されたチャンバー側壁やウエハを透過した静電チャックからの赤外輻射の信号が誤差要因となるため, Siウエハの温度測定は困難と見なされてきた[2]。

本稿では、透過や反射の影響度が異なる複数信号を組み合わせて演算することで, Siウエハ温度、チャンバ側壁温度, 静電チャック表面温度を独立して求めるHORIBA独自の計測手法[3,4]について紹介する。そして, 実際に誘導結合プラズマ(Inductively Coupled Plasma; ICP)方式のドライエッチング装置におけるプラズマ暴露中のSiウエハ温度のその場測定の結果について述べる。

ドライエッチングプロセスにおける放射温度計によるSiウエハ温度計測の課題

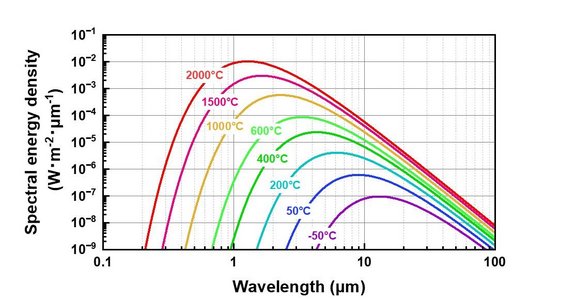

Siウエハの放射率スペクトルの例をFigure1に示す[5]。キルヒホッフの法則より放射率は吸収率と等価であるため、波長1.1μm付近の吸収端を境にして放射率が大きく変化していることがわかる。 吸収端波長以下は不透過であり, 以上は透過するため放射率が低くなる。 併せて, 物体の温度と物体が放射する分光エネルギー密度の関係を示したプランクの法則をFigure2に示す。 Siが不透過となる吸収端波長以下では, 物体の温度が200℃以下の放射エネルギーは限りなく小さく温度が上がることで放射エネルギーは急激に増大する。 このため、アニールなどのSiウエハ処理温度が600℃以上となるプロセスでは, 不透過な波長1μm以下を用いた放射温度計によるSiウエハ温度計測が行われている。 一方, Siウエハ処理温度が200℃以下となるドライエッチングプロセスにおいては, 波長1μm以下は物体からの放射エネルギーが不十分であり, 波長1μm以上は透過光等の外乱によって, 正しくSiウエハ温度を測定することができない。 これらの理由から, Siウエハ処理温度が200℃以下となるドライエッチングプロセスにおいて, 放射温度計によるSiウエハ温度測定は困難と考えられてきた。

Figure1 Siの放射率の温度依存性[5]

Figure2 物体の温度と分光エネルギー密度の関係(プランクの法則)

HORIBA差分方式

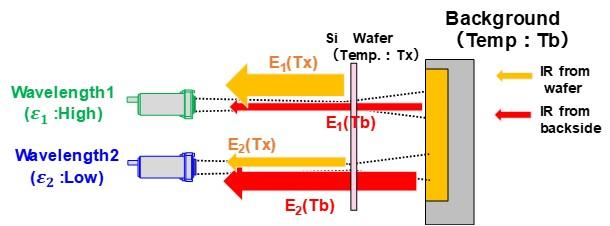

HORIBA差分方式(Disturbance Temperature Cancellation by Dual sensing; DTCDs)は, 測定誤差の要因に合わせた特性の異なる複数種の信号を駆使することで, 測定対象物温度と測定誤差要因となる物体の温度という 2つの未知数を求める方法である。 これにより, Siウエハや金属といった従来の放射温度計単体では測定が困難な測定対象物の測定を可能とした。 Siウエハ温度測定にHORIBA差分 方式を適用した概念図をFigure3に示す。

Figure3 Siウエハ温度測定へのHORIBA差分方式の概念図

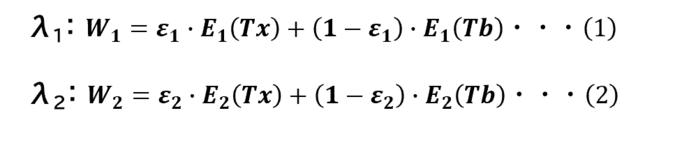

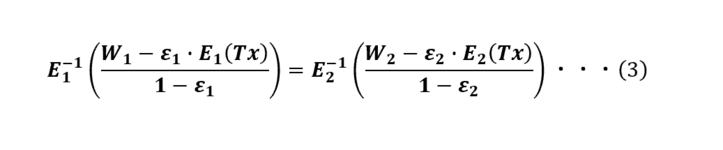

前述の通り, Siウエハは波長1μm以上の赤外線領域にお いて非常に透過率が高いため, Siウエハの裏側に存在する物体(背景温度:Tb)から輻射される赤外線が誤差要因となる。 ここで、Figure1に示す長波長側のλ1と短波長側のλ2の2波長帯で比較すると, 放射率が異なることがわかる。 λ1だけでは、Siウエハから輻射される赤外線と背景から輻射される赤外線が 放射温度計に入射するため, ウエハ温度Txを正しく求めることができない。 そこで、λ1と比べて放射率が低い, つまり, 背景からの赤外線の影響を受けやすいλ2を加えることで, 誤差 要因(背景から輻射される赤外線)に対して異なる特性を有する2つの信号が得られることとなる。 これら2つの放射温度計に入射する赤外線量W1, W2は以下の式で表すことができる。

この2式は, ウエハ温度Txと背景温度Tbという共通の未知数を有している。 式(1), (2)からTbを消すことで, 未知数Txのみの関係式(式(3))となるため, 誤差要因となる背景温度Tbの 影響を受けることなく, ウエハ温度Txを求めることができる。

ICPドライエッチングチャンバーによるプラズマ暴露中のSiウエハ温度のその場測定

Figure4にICPドライエッチングチャンバーの側壁のビューイングポートからHORIBA差分方式を用いたプラズマ暴露中のSiウエハ温度のその場測定の実験構成の模式図を示す。Siウエハから輻射される赤外線(赤矢印)とSiウエハ表面で反射したチャンバー側壁から輻射された赤外線(緑矢印), そして, Siウエハを透過する静電チャック表面から輻射された赤外線(青矢印)が同時に放射温度計に入射する。 一般的なSiウエハの放射率は0.1以下であるため, 放射温度計に入射する赤外線の内, 側壁・静電チャック温度からなる赤外線が9割を占めて 誤差要因となることが大きな課題となる。 この系の場合, ウエハ温度Tx, ESC表面温度Tb, チャンバー側壁温度Trの3つが未知数となるため, 特性の異なる3つ以上の信号を検出することで, ウエハ温度Tx, ESC表面温度Tb, チャンバー側壁温度 Trを独立して求めることができる。

Figure4 ドライエッチングチャンバーの側壁のビューイングポートからSiウエハ温度を測定した場合の模式図

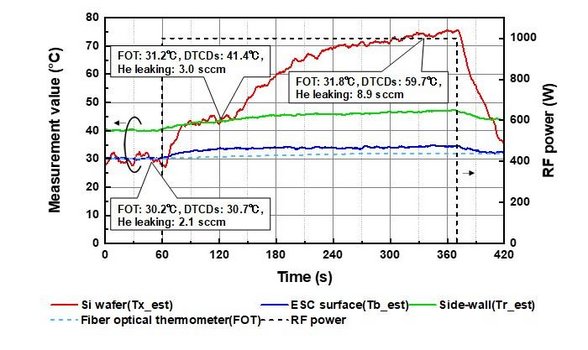

本実験では, ICPチャンバーの側壁のビューイングポートにHORIBA差分方式放射温度計を入射角75°で設置し, プラズマ暴露中のSiウエハ温度のその場測定を行った。 チャンバー内の雰囲気は, Ar 100%とし20mTorrで制御している。 吸着 電圧3kVのモノポーラ型のESCにて12inchのベアSiウエハ(p-type, 11Ω・cm, t775μm)を吸着しSiウエハ裏面を5TorrのHeにて冷却している。 Heによる熱伝導効率は, Heのリーク流量にてモニタしている。プラズマ源は13.56MHzのソースRF電力 1000Wを使用した。 側壁温度は40℃, ESCのカソード温度は, 30℃にチラー温調している。 ESC温度は蛍光式ファイバー温度計にて測定を行った。 ビューイングポートにはDLC/ARコートしたGe窓を使用した。 Figure5に, 測定開始から1分間経過後, 5分間プラズマ印加した際の温度計測結果を示す。 HORIBA差分放射温度計は, サンプリングレート0.2秒, 移動平均時間5秒で測定を行った。

Figure5 プラズマ暴露中のSiウエハ, 側壁, ESC温度の変化

黒点線がソースRF電力, 水色の点線が蛍光式ファイバー温度計で測定したESC温度である。 Tx_est, Tr_est, Tb_estは, DTCDsで測定したSiウエハ, 側壁, ESC表面温度の指示値を示す。 既設の蛍光式ファイバー温度計は, ESCの熱容量が大きいため, プラズマ印加した5分間で定常状態には至らず, プラズマ印加前の30℃から約1℃しか昇温されていない。 一方, プラズマ印加前, DTCDsのSiウエハ温度の指示値Tx_estは, 静電チャックのカソード温度である30℃を示し, プラズマ印加開始後, プラズマからの入熱によって急上昇し, 約11℃昇温した後, 約1分で熱平衡状態となっていることがわかる。

また本実験データは, プラズマ印加から約1分経過後, Siウエハの昇温によってESCのチャッキング性能が低下し, Heリーク量が上昇し, Heの冷却効率が低下した例であり, その際のSiウエハ温度の指示値Tx_estがさらに上昇していることが観測 された。 既設の蛍光式ファイバー温度計ではHeリーク量増加に 伴うSiウエハ温度変化の現象を確認することはできないが, DTCDsはSiウエハ温度変化を敏感に測定できていることが わかる。 併せて, ESCの表面温度の指示値Tb_estは蛍光式ファイバー温度計よりもSiウエハに近いため, 蛍光式ファイバー温度計よりも敏感に変化している。 更に, 側壁温度についても, 熱容量の大きいチャンバー側壁にもプラズマによる熱が入るため、指示値Tr_estが上昇していることを確認できた。そして, Tb_est, Tr_estはHeリーク量増加に対して応答していないことから, これら3つの指示値を独立して求めることができていると言える。

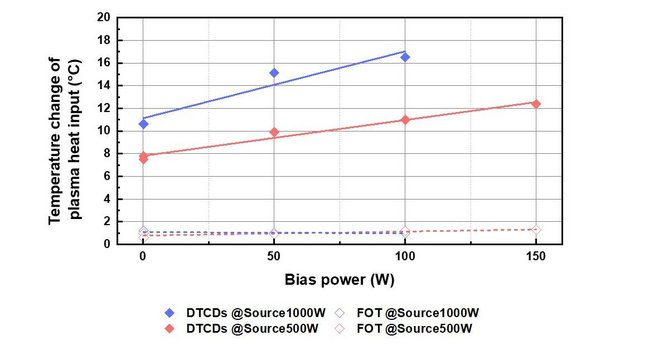

ICPプラズマの場合, ソース電力にてプラズマ密度を制御し, バイアス電力にてイオン加速エネルギーを制御する。 これらの パラメータによっても, Siウエハへのプラズマ入熱は変化する。そこで, ソース・バイアス電力を変化させた際のプラズマ入熱によるSiウエハ温度変化幅をFigure6にまとめている。比較のために, 既設の蛍光式ファイバー温度計の温度変化も載せている。

Figure6 ソース・バイアス電力によるSiウエハ温度変化

DTCDsのSiウエハ温度指示値Tx_estは, ソース電力500, 1000Wのいずれもバイアス電力に伴うイオン加速エネルギーの変化によるSiウエハへのプラズマ入熱量の変化を可視化できていることがわかる。 一方, 蛍光式ファイバー温度計は, ソース・バイアス電力を変化させても±1℃程度の変化しか検出できておらず, プラズマ側からの入熱は検出できていない結果となった。

これらの結果から, DTCDsは, 現行のエッチングチャンバーの管理パラメータであるESC温度測定用蛍光式ファイバー温度計の測定値やHeリーク流量よりも, 直接的にSiウエハ温度の 変化を非接触で測定できることがわかる。 これはソース・バイアス電力の制御といったプラズマ側からのウエハへの入熱を観測できる可能性を示唆している。 加えて, ESC表面温度や側壁といったSiウエハ以外のパーツへのプラズマ入熱も可視化することができ, 多角的なチャンバーコンディションのモニタリングに応用することもできる。

おわりに

今回, 開発したDTCDsは, 従来測定困難とされていた200℃以下のSiウエハ温度測定に加え, チャンバー側壁やESC表面温度といったチャンバーコンディションに影響を与える様々な温度も測定できることを確認できた。 Siウエハ温度はドライエッチングプロセスのエッチングレートや形状に影響を 与える重要なパラメータだが, 現行の量産装置では, プロセス中のSiウエハ温度測定は実現できていないため, 半導体業界からのSiウエハ温度測定への要望は非常に多い。 本手法は, 従来の半導体製造装置では検出できなかったチャンバー内の現象を可視化できる可能性がある。 本手法を用いて得られる測定データがデバイスの製造工程の歩留まり向上, トラブルシューティング等に貢献していくことを期待している。

参考文献

[1] S. R. Johnson, In Situ Temperature Control of MBE Growth Using Band-Edge Thermometry., J. Vac. Sci. Technol.. B 16, 1998, pp. 1502-1506

[2] T. Tsutsumi, Rapid measurement of substrate temperatures by frequency-domain low coherence interferometry, Appl. Phys. Lett. 2013, 103, 182102

[3] 堀場製作所, 放射温度計, 温度測定方法及び温度測定プログラム, 国際公開第2021/080002号

[4] 堀場製作所, 放射温度計, 温度測定方法及び温度測定プログラム, 特願2024-28170

[5] K. Sato, Spectral Emissivity of Silicon, Jpn. J. Appl. Phys. 1967, 6, 339

[6] 大須賀 直博, 古川泰生, 半導体製造装置向け放射温度計 IT-470F-H, Readout, 2014, No.43, p.2-6

放射温度計の高精度温度計測テクノロジー

HORIBAの放射温度計は, 独自開発のサーモパイルセンサを活用した高精度分析計を提供してきたHORIBAならではの実績とノウハウで, 業界最高水準精度の温度計を提供します。

https://www.horiba.com/jpn/process-and-environmental/products/infrared-radiation-thermometer/

株式会社 堀場製作所 オープンイノベーション推進室

601-8510 京都市南区吉祥院宮ノ東町2番地

E-mail : readout(at)horiba.co.jp