関西大学 化学生命工学部 副学部長 化学・物質工学科

西本 明生(にしもと あきお)教授

化学反応を利用して金属表面に機能的な皮膜を作る表面改質処理は、金属の耐食性や耐摩耗性などを改善するだけでなく、金属と直接接合が難しい材料との接合も可能にすることができます。プラズマ窒化やダイヤモンドライクカーボン(DLC)などを使い、表面改質処理のご研究から高機能材料の開発まで取り組まれている関西大学 化学生命工学部 副学部長 化学・物質工学科 西本 明生 教授にお話を伺いました。

関西大学 化学生命工学部 副学部長 化学・物質工学科

西本 明生(にしもと あきお)教授

化学反応を利用して金属表面に機能的な皮膜を作る表面改質処理は、金属の耐食性や耐摩耗性などを改善するだけでなく、金属と直接接合が難しい材料との接合も可能にすることができます。プラズマ窒化やダイヤモンドライクカーボン(DLC)などを使い、表面改質処理のご研究から高機能材料の開発まで取り組まれている関西大学 化学生命工学部 副学部長 化学・物質工学科 西本 明生 教授にお話を伺いました。

金属材料を表面改質し、耐食性や耐摩耗性、耐疲労性を改善する研究をしています。主にプラズマ窒化という窒素を入れて表面を硬化する手法や、ダイヤモンドライクカーボン(DLC)というダイヤモンド状炭素の薄いコーティング皮膜を使った表面改質の研究をしています。

EV化が進み材料の軽量化や高強度化が求められる自動車産業では、セラミックスを使った素材が注目されています。私は学部・大学院生時代に拡散接合や摩擦圧接の研究をしており、セラミックスのように高強度ながらも軽量な性質の材料と金属が持つ靭性を併せ持つような素材ができないかと考えていました。

当時、自動車産業ではセラミックスの接合技術はさほど多く使われておらず、可能性としては自動車エンジンのターボチャージャーへの応用が考えられていました。ターボチャージャーの羽根の部分が高温環境になることから耐熱性に強いセラミックスが必要とされ、一方で回転軸となるシャフトは金属なので直接に接合できません。これがもし直接接合できるとコスト削減や機能向上につながります。今になって当時考えていたセラミックスと金属の接合が注目されはじめ、これまで取り組んできた研究が世の中の役に立つことに大きな喜びを感じています。

大学院修了後、母校の関西大学に着任し、助手として入った研究室が表面改質の研究をしていたので、この世界に入りました。それ以来、私の研究室では、ステンレス鋼の表面改質に長らく取り組んでいます。

ステンレス鋼は鉄のなかにクロムを13%以上含むことで表面に不働態皮膜※1ができ、錆びにくくなります。ステンレス鋼のなかでも市場にもっとも出回っているオーステナイト系ステンレス鋼(18Cr-8Ni鋼)は、耐食性は良いが軟らかく強度が低いことが工業用途への実用化にあたり課題となっています。

ステンレス鋼の強度を高めるための表面改質処理として、私の研究室では窒化処理を用いていました。従来法では500~550℃の温度領域で窒化処理をしますが、その温度領域でステンレス鋼を窒化するとステンレス鋼中のクロムと窒素が反応してクロム窒化物が析出してしまい、ステンレス鋼に必要なクロムが少なくなるために耐食性が落ちて錆びやすくなります。

関西大学では30年ほど前に、窒化処理をより低い400℃前後の温度領域で施すことで、クロム窒化物を析出させずにステンレス鋼中に必要なクロムを残しながら表面を硬くできることを発見しました。この方法は関西大学と同時期にイギリスのバージンガム大学からも論文が提出されました。低温で作られる皮膜はS相(SteelのS)と命名され、両大学の成果物として世界に認められています。

S相は窒化処理温度が約400℃と低いことから相の厚さが薄く、厚膜化が難しいという課題があります。S相の実用化に向けて可能な限り厚い相を形成するために、私の研究室ではアクティブスクリーンプラズマ窒化という方法を研究しています。

通常のプラズマ窒化ではサンプルをチャンバに入れるのみでプラズマを発生させますが、アクティブスクリーンプラズマ窒化では、付与したい性質を持った金属スクリーンをサンプルの周りに立て、そこからのスパッタリングも使ってサンプルに成膜します。部材をある程度窒化したところに、さらに周りから硬い部分をつくって強度を上げる方法です。従来のプラズマ窒化では鉄を窒化させるだけなのに対し、この方法ではスクリーンの材質をいろいろ変えることで、新たに付与したい金属を成膜できます。

例えばステンレス鋼のスクリーンを挿入すればステンレス鋼の成分が窒化され表面が硬くなり、チタンを使えば窒化チタン(TiN)が成膜できます。S相と同様の組成のスクリーンを用いれば母材からのS相と成膜したS相とを合わせ、膜厚を増やすことができ、将来的には、この厚膜のS相は機械部品や医療用機器にも応用できるのではと考えています。

この金属スクリーンを使う方法は民間企業との共同開発も進めています。既存の装置に金属スクリーンを入れるだけで、必要な設備が整うので設備投資にかかるコストを抑えることができます。大型のスクリーンを使えば大きな試料にも成膜できるので、産業化を視野に、広い面積に均一に皮膜を作ることをめざし日々研究を重ねています。また、金属スクリーンに窒素と結合しにくい性質を持つニッケル(Ni)を使うと窒素が鋼内部に入りやすいことを新たに発見し、特許出願と論文発表もしています。

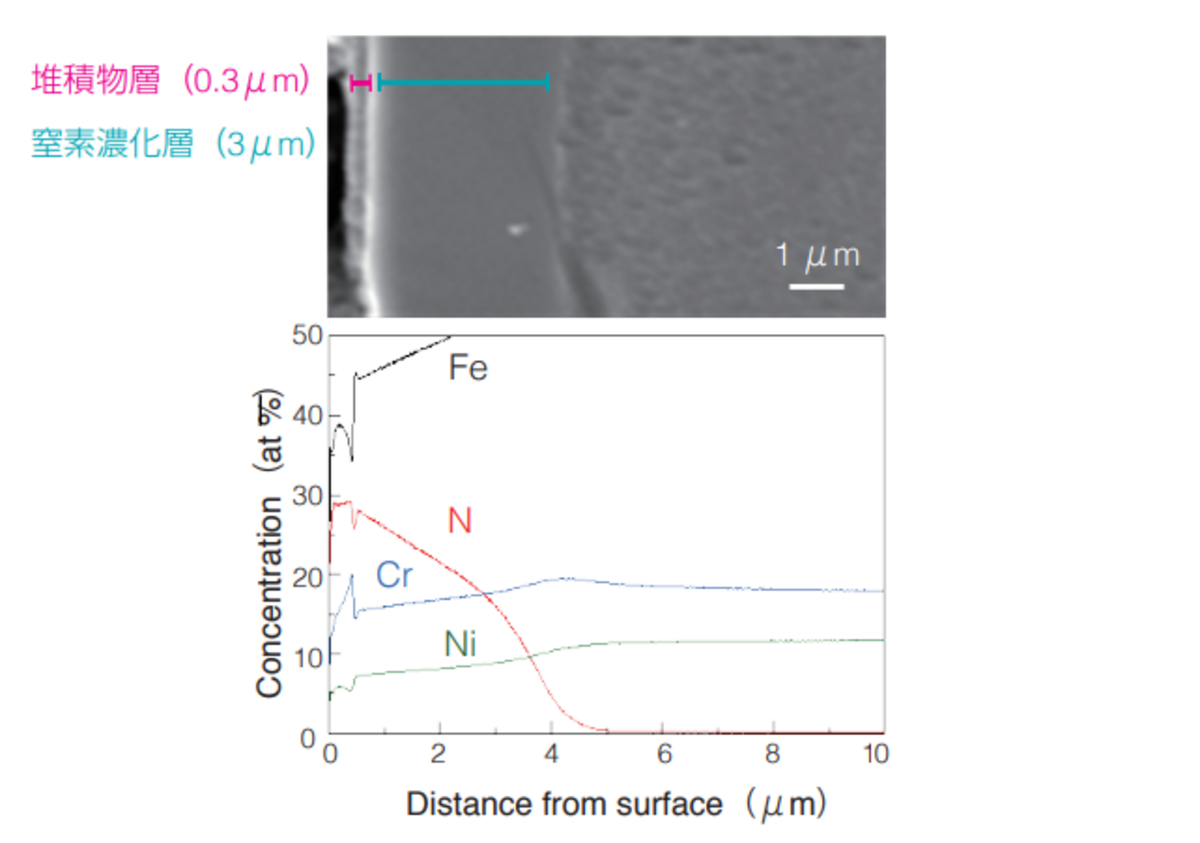

【プラズマ窒化処理したステンレス鋼の分析例】 SUS316L にアクティブスクリーンプラズマ窒化した後の断面組織と元素プロファイル。 試料最表面に厚さ 0.3 μm の堆積物層が、その下に厚さ 3 μm の窒素濃化層(ステンレス鋼に窒素が過飽和に固溶した S 相)が形成されていることがわかります。 GD-Profiler2 なら、0.3 μm の最表面堆積物層の確認から 10 μm の深さ方向の元素プロファイルの確認まで同時に可能です。

アクティブスクリーンプラズマ窒化法では、母材からの窒化層とスクリーンからスパッタリングされる原子との結合が一つのポイントとなりますが、窒化された後の様子を観察するため、窒素の深さ方向の分布を調べる手段としてHORIBAのマーカス型高周波グロー放電発光表面分析装置GD-OES(以下、GDS)を使用しています。

実用化に向けて私たちがめざすのは0.1mm(100μm)レベルの厚膜です。標準的な方法では膜厚は厚くても10μmが限界で、そのレベルに成膜することもなかなか難しいのが現状です。

私は2007年に関西大学と同時期にS相を発見したバーミング大学に留学の機会を得て、プラズマ窒化のノウハウを学びました。所属した研究室では窒素の分布を調べるために、欧米製のGDSを使っていました。

2008年に帰国し神戸で開催された国際会議での展示ブースでHORIBAのGDSを知りました。GDS測定の良さをイギリスの研究室で実感していたので導入の検討を始め、何度かHORIBAにサンプル測定を依頼しました。GDSは迅速に分析できることはもちろん、標準物質を使って検量線を作れば定量分析も可能で、樹脂の研究など私の研究のほかにも役立つと考えて大学の共通設備としてGDSの購入を決めました。

窒化処理をした膜以外ではDLCの評価にもGDSが役に立っています。特にDLC中の水素の分布を見ることができることは、この装置ならではの強みだと思います。DLCは厚さが1μmほどで非常に薄いため、SEM(走査型電子顕微鏡)を使って深さ方向の分布を観察することはとても困難です。私の研究室では、メタンやアセチレンなどの水素量が異なるガスを使ってDLCを積層しています。GDSを使えば、積層ごとに水素濃度と炭素濃度の変化を判断できます。

私はボロナイジングというB (ボロン) を鋼やチタンに拡散浸透し表面を硬化する研究もしており、ここでもBの分布を見るためにGDSを活用しています。

長年基礎的な研究をしてきましたが、最近になって実用に近い研究が舞い込んできています。例えば、金属表面処理の研究成果を応用した3D造形では、金属3Dプリンターを使い、金属粉末にレーザー光を照射して造形をして金属の立体を作っています。ほかにも企業との共同で進めている研究もあり、これまで実際の製品が見えない状態で研究していたものが、少しずつ形になって見えてきています。

私たちの研究成果が何かしら社会のなかで実用化されること、そしてそれらが市場に出ていくことに達成感を感じながら日々研究をしています。

(インタビュー実施日:2023年2月)

※掲載内容および文中記載の組織、所属、役職などの名称はすべてインタビュー実施時点のものになります。

西本 明生(にしもと あきお)

関西大学 化学生命工学部 副学部長 化学・物質工学科 教授

[学歴]

1994年3月 関西大学工学部材料工学科卒業

1996年3月 大阪大学大学院工学研究科博士前期課程

生産加工工学専攻修了

2000年3月 大阪大学大学院工学研究科博士後期課程

生産加工工学専攻単位取得退学

[経歴]

2000年4月 関西大学工学部助手

2004年4月 関西大学工学部専任講師

2007年4月 関西大学在外研究員

(英国バーミンガム大学Honorary Research Fellow、2008年3月まで)

2007年4月 関西大学化学生命工学部准教授

2014年4月 関西大学化学生命工学部教授

[専門]

表面改質学、接合工学